作为和德国AFT公司战略合作的又一个成功案例,神龙汽车公司成都四厂总装车间的车身和底盘的自动合装系统在8月底顺利完成调试并投入使用!

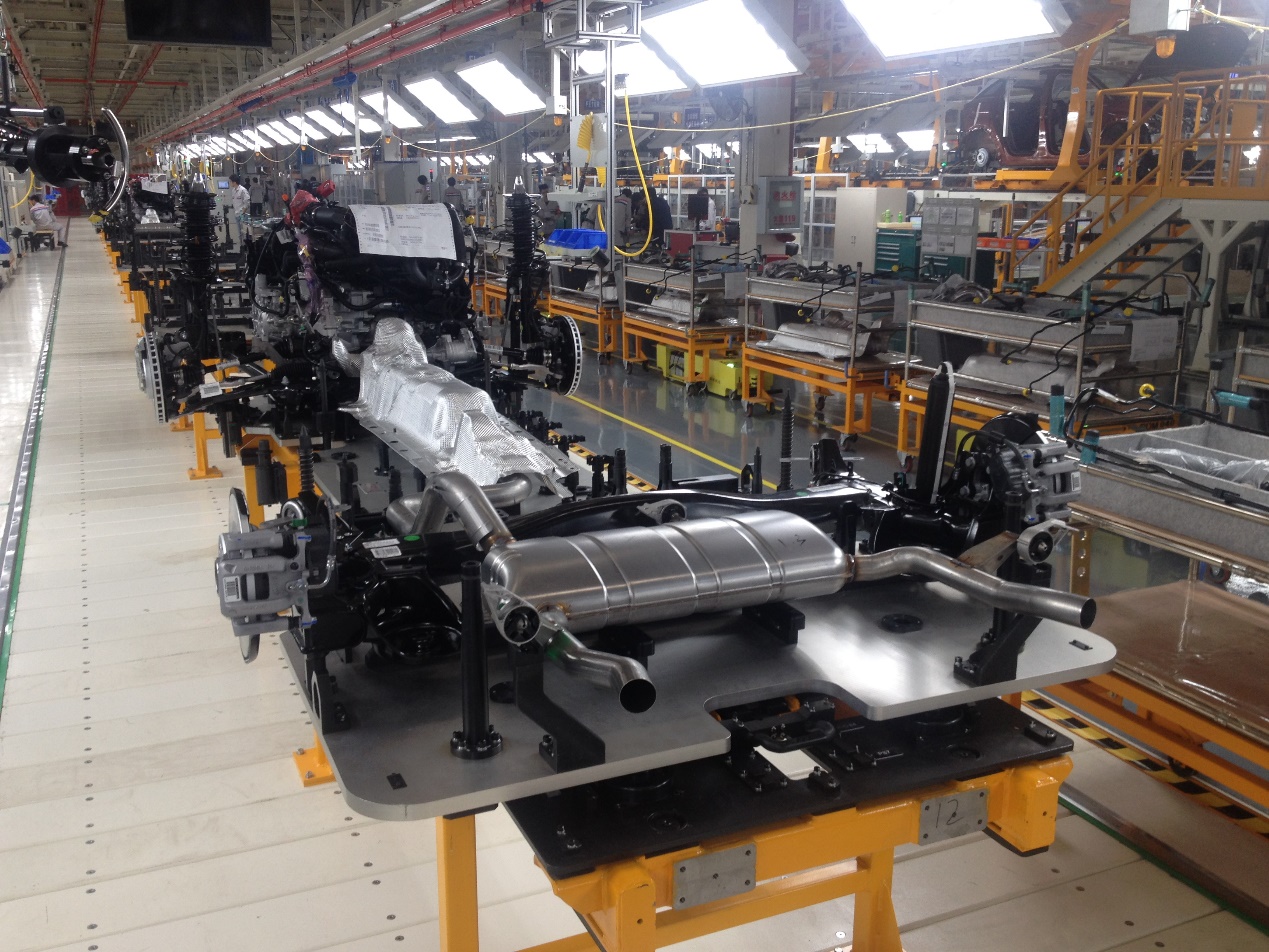

武汉博锐在神龙汽车公司成都四厂新总装车间的项目中承接了车身和底盘的全自动合装系统,底盘分装POM线,合装托盘,以及车身主线装配MV1和MV2线的自动化电气控制系统的设计,制造,安装和现场的调试工作。全自动合装的工艺在整个东风体系内的汽车厂这次是首次使用,也是神龙四厂总装车间作为一个新工厂建设的亮点得到高层领导的关注,所以武汉博锐肩负的项目责任重大。

神龙四厂的生产节拍为64JPH,对于静止工位的全自动合装要实现这么高的生产节拍技术上的难度是相当大的,需要合装工艺的设置,合装站设备的运行效率,合装托盘的制造精度,车身和吊具在合装工位的重复定位精度,以及产品本身的质量等诸多因素的综合体现能否达到一个几乎完美的状态才能保证自动合装的顺利实现。武汉博锐在全自动合装整体方案的解决尤其是在合装托盘的设计方面充分发挥了自身在合装领域的专业特长并融汇了以往项目的丰富经验,从而保证了合装系统调试的一次性成功!

再接再厉,武汉博锐!